La chaîne logistique est le maillon faible d’une entreprise. Extrêmement dépendante de la qualité, de la sécurité et de la performance du système d’information, tout dysfonctionnement met en péril l’entreprise.

Quels sont les huit leviers sur lesquels agir pour limiter les risques ? Quels sont les cinq points d’attention majeurs à prendre en compte pour éviter qu’une chaîne logistique ne se transforme en boulet pour le DSI ?

1. Les enjeux

Concilier performance, qualité et pilotage, tout en réduisant les coûts et en maîtrisant les risques : tel est, aujourd’hui, le paradoxe que tous les managers de chaîne logistique doivent résoudre. Selon une enquête réalisée par Generix, fin 2015, la sécurité apparaît en première ligne. Ainsi, pour près d’une entreprise française sur trois, la réduction des risques constitue un « enjeu majeur » et, pour une sur deux, un « enjeu important ».

La principale difficulté réside dans l’obtention d’une vision de bout en bout pour maîtriser les trois piliers d’une politique de sécurité : anticiper les risques, réagir rapidement et minimiser les impacts. D’autant que la relative complexité des processus logistiques, leur emprise géographique, la multiplicité des parties prenantes (transporteurs, transitaires, fournisseurs, clients) et le caractère stratégique des flux gérés ne facilitent guère la tâche de ceux qui sont chargés de maîtriser tous les risques susceptibles de mettre en péril ce qui constitue, de plus en plus, le cœur des activités opérationnelles de toutes les entreprises. Hélas, les risques ne manquent pas : depuis l’indisponibilité du système d’information jusqu’à la défaillance de fournisseurs, en passant par l’apparition de pics de volumes imprévus, le vol ou les catastrophes naturelles…

Outre la sécurité, la performance reste une préoccupation centrale. « Une nouvelle chaîne logistique devient nécessaire, elle demande aux industriels de prendre en charge la distribution et la logistique jusqu’au client final. Dans ce contexte, les flux d’informations deviennent ainsi tout aussi critiques que les flux de marchandises », note Manuel Montalban, directeur France d’OpenText GXS.

Selon une étude, réalisée par Deloitte auprès de 400 grandes entreprises internationales ayant un chiffre d’affaires supérieur à 500 millions de dollars, trois facteurs fragilisent les chaînes logistiques : une pression accrue sur les prix (51 % des entreprises), la demande de délais de réponses plus rapides (50 %) et des exigences de personnalisation de la part des clients (49 %). Ces pressions deviennent plus fortes : « Les leaders en matière de performance logistique représentent seulement 8 % des entreprises et, en un an, l’écart s’est creusé, elles étaient 12 % lors de notre précédente enquête », explique Magali Testard, associée conseil achats et supply chain chez Deloitte.

Le cabinet de conseil a identifié quatre tendances qui contribuent à l’évolution des chaînes logistiques :

- Les « value Web » : « À l’heure de la transformation numérique, les chaînes logistiques classiques se transforment en réseaux complexes, dynamiques et connectés appelés « value Web » », affirme Magali Testard. « Les « value Web » sont caractérisées par des relations complexes, connectées et indépendantes, où la maîtrise des flux de connaissance, de la formation et de la collaboration, devient aussi importante que la maîtrise des flux de produits, de contrôles et de la coordination. Ils engendrent trois principales conséquences : des connexions avec des acteurs plus nombreux et de plus petite taille, plus d’agilité et de flexibilité, mais aussi la génération de risques supplémentaires », détaille-t-elle.

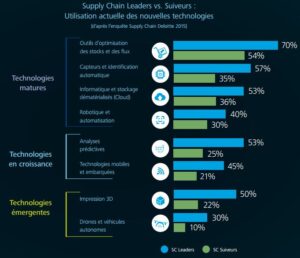

- L’adoption de technologies émergentes, par exemple les impressions 3D, les drones et les véhicules autonomes. « L’adoption de technologies mobiles et embarquées ou de l’impression 3D varie de 25 % entre les entreprises leaders et les suiveuses », note Magali Testard. En moyenne, selon Deloitte, chaque entreprise va investir sept millions de dollars en deux ans pour ces technologies émergentes. Toutefois, même si 35 % des entreprises interrogées déclarent investir dans les nouvelles technologies en avance par rapport à la concurrence, deux freins à l’adaptation sont identifiés : l’absence de visibilité (36 %) et le manque de talents adaptés à l’utilisation des nouvelles technologies (31 %).

- Le recours à l’Internet des objets, qui concerne tous les secteurs. « Le développement des objets connectés dans les chaînes logistiques a profondément modifié le cercle de valeur de l’information, en démultipliant les données propres à l’entreprise, qui sont communiquées, compilées et analysées, et servent à anticiper les risques », assure Magali Testard.

- Un nouveau modèle de gestion des talents. Les entreprises interrogées par Deloitte estiment que la réflexion stratégique et la résolution de problèmes (74 %), la collaboration avec les partenaires (68 %) et la maîtrise des nouvelles technologies (67 %) sont les compétences sur lesquelles il convient d’investir dès aujourd’hui.

« Manager les risques de la chaîne logistique n’est pas une mission impossible », assure Andrew Bartoli, directeur de la recherche chez Ardent Partners, qui est intervenu sur ce thème lors de la dernière conférence client Ivalua, en octobre 2015. Selon lui, les sociétés les plus matures ont mis en place quatre bonnes pratiques : des équipes transversales pour gérer la logistique, une vision globale des facteurs de risques, partagée par la direction générale, des processus éprouvés pour gérer les vulnérabilités et un plan de gestion de crise. « Dans ces entreprises les plus avancées, la réduction des risques liés à la logistique est un objectif à part entière et non une attitude de type « on verra bien ce qui arrivera » », explique-t-il, « le management des risques de la chaîne logistique n’élimine pas les risques. »

2. Comment faire ?

Pour concilier amélioration de la performance et gestion des risques, huit stratégies peuvent être mises en œuvre :

1. Augmenter les taux de service et la satisfaction client

La qualité d’une chaîne logistique s’apprécie de bout en bout. Deux indicateurs sont particulièrement cruciaux pour mesurer cette qualité : le taux de service, qui traduit le taux de livraison en temps et en heure, et le niveau de satisfaction client. Il est aujourd’hui très difficile de dissocier ces deux éléments : la qualité intrinsèque d’une chaîne logistique détermine le niveau de satisfaction du client.

Une dégradation de la performance en amont se répercute inévitablement sur le client final. Il devient ainsi essentiel de disposer des bonnes informations et de remonter les flux de données pour anticiper toute dégradation, afin d’y remédier le plus rapidement possible. D’autant que les consommateurs sont de plus en plus sensibles à leur « expérience client » : une dégradation, due, par exemple, à des performances insuffisantes d’un site Web ou à des dysfonctionnements dans la chaîne logistique de livraison des biens achetés en ligne, se traduit par une fuite des consommateurs vers la concurrence.

2. Rendre la chaîne logistique plus flexible et plus agile

La flexibilité correspond à la capacité de réagir rapidement en cas de besoin, qu’il s’agisse, par exemple, d’identifier un nouveau transporteur ou de faire appel à des fournisseurs supplémentaires, en cas d’incapacité du fournisseur habituel à satisfaire une demande.

L’agilité intègre une capacité d’anticipation dans la chaîne d’approvisionnement. Elle suppose une visibilité étendue de la chaîne et un partage d’informations entre tous les acteurs, par exemple pour anticiper une rupture d’approvisionnement ou une hausse de prix en augmentant les stocks de précaution ; ou, pour un fournisseur, afin de proposer une alternative plus intéressante à ses clients en fonction de leurs besoins. En cas de flexibilité insuffisante, le moindre aléa touchant les fournisseurs, directs ou indirects, ou les partenaires logistiques est susceptible de perturber la production ou de mettre en péril la capacité à livrer ses propres clients.

3. Renforcer la disponibilité du système d’information

De plus en plus de services sont accessibles en permanence depuis le Web ou les mobiles, la moindre défaillance d’une composante du système d’information peut être lourde de conséquences concrètes, en particulier dans le secteur du e-commerce : coûts directs, perte de clients, dégradation de l’image de l’entreprise… Les chiffres publiés par le Clusif (Club de la sécurité des systèmes d’information français) montrent que seulement 1 % des entreprises considèrent que leur dépendance à l’égard de leur système d’information est faible ; pour huit entreprises sur dix, cette dépendance est considérée comme forte.

Trois facteurs contribuent à rendre vulnérable la disponibilité d’une chaîne logistique : l’augmentation du nombre de parties prenantes (l’entreprise, ses fournisseurs, ses transitaires, ses transporteurs, ses clients, les clients de ses clients…), la sensibilité des consommateurs à la disponibilité d’une chaîne logistique et la complexité des processus.

4. Anticiper les risques de défaillances de fournisseurs

Selon les données d’Altarès, chaque année, en France, environ 1 500 sociétés de transport et de logistique font faillite. Si l’on ajoute les défaillances des fournisseurs qui ne se traduisent pas par leur disparition, le risque de rupture de la chaîne logistique est bien réel, surtout lorsqu’elles sont globalisées au niveau mondial, avec des volumes très conséquents.

Plusieurs facteurs contribuent à aggraver les risques opérationnels et les conséquences des défaillances de fournisseurs : le recours accrû à la sous-traitance qui augmente le nombre de parties prenantes, la globalisation qui favorise l’externalisation dans les pays émergents où les standards sont différents, la dépendance croissante à l’égard de fournisseurs stratégiques, la tendance à privilégier le zéro-stock et les flux tendus, et la spécialisation des chaînes de production selon les produits ou les composants… Selon le Centre des hautes études d’assurance, les sociétés ayant subi des ruptures de chaîne d’approvisionnement du fait de leurs fournisseurs ont subi une baisse moyenne de leur valeur boursière de 40 %.

5. Anticiper les pics de volumes

La prévision des pics de volumes s’avère particulièrement délicate à réaliser. Deux approches sont possibles. D’une part, se baser sur les tendances passées pour anticiper les tendances futures à court ou moyen terme. Mais cette voie montre rapidement ses limites, par exemple si les données sont de mauvaise qualité, si les effets de saisonnalité sont mal connus ou si le renouvellement des produits est trop fréquent. D’autre part, l’analyse prédictive peut être utilisée, mais il est difficile de l’ajuster à l’inflation du nombre de références et de transactions.

6. Collecter les bonnes informations

La maîtrise des risques opérationnels et leur anticipation reposent, avant tout, sur la connaissance et le partage de l’information. Ce besoin d’informations en temps réel permet d’être proactif, de manière à détecter, le plus en amont possible, les sources de dysfonctionnement et d’y remédier avant qu’il ne soit trop tard. La mise en œuvre d’un processus de remontée d’informations nécessite plusieurs prérequis :

- La disponibilité des informations issues de multiples sources.

- La qualité des informations exploitables.

- La visibilité sur les flux complets, par exemple avec un outil de type « Tour de contrôle ».

- L’élaboration d’un tableau de bord pertinent.

Le challenge, pour bâtir un système de remontées d’informations efficace en temps réel, reste d’intégrer de multiples types de données, représentatives des principaux processus de la chaîne logistique : réception, stockage, traitement des flux et des retours, état des conditionnements, contrôles de conformité, suivi des préparations, traçabilité des trajets des transporteurs, état des livraisons, gestion des événements…

7. Cartographier les risques

Le préalable à toute politique de sécurité réside dans l’analyse fine des risques opérationnels auxquels une chaîne logistique peut être confrontée. Cela suppose un travail de cartographie des menaces, d’analyse des impacts (directs et indirects), d’évaluation de la potentialité des menaces et de définition de scénarios de risques en fonction de leur gravité. Connaître ces risques n’est toutefois pas suffisant, il faut pouvoir y faire face lorsqu’ils surviennent. C’est l’intérêt de disposer de processus de gestion de crise et de toutes les informations nécessaires, en cas de survenance d’une crise, mais aussi en amont, de manière à prévenir leur apparition et leur prolifération.

8. Élaborer un plan de continuité d’activités

Outre l’analyse des menaces et l’élaboration d’un processus de gestion de crise efficient, la gestion des risques opérationnels doit permettre de garantir la continuité des activités de la chaîne logistique. Celle-ci, en effet, ne peut supporter une indisponibilité prolongée. Pour être efficient, un plan de continuité d’activités doit intégrer plusieurs éléments, en particulier les procédures de reprise en conditions opérationnelles de la chaîne logistique, les solutions de secours pour les différentes composantes (transporteurs, sites de secours, réseaux de télécoms, systèmes d’information), les ressources mobilisables, les différentes responsabilités, le plan de crise…

3. Les points d’attention

En matière d’amélioration de la performance d’une chaîne logistique et de sa sécurité, cinq points d’attention sont à prendre en compte :

1. Éviter de surinvestir. La tentation est grande, du moins si les budgets sont disponibles, de surinvestir pour combler des retards ou des failles dans la chaîne logistique. Les domaines de surinvestissement sont divers : dépenser beaucoup pour maîtriser tous les risques, même ceux dont la probabilité d’occurrence est faible, ce qui conduit à un gâchis de ressources, mettre en place des technologies émergentes dont la robustesse n’est pas démontrée, ni d’ailleurs le business case, ou encore recruter des talents très coûteux qui seront vite dépités devant l’ampleur de la tâche, si la chaîne logistique souffre de handicaps majeurs qui n’ont pas été anticipés. Il convient donc de rester vigilant vis-à-vis des technologies émergentes et d’étudier les retours d’expérience d’autres entreprises ou de privilégier des proofs of concept sur un périmètre réduit.

2. Anticiper la pénurie de ressources. Les évolutions incontour-nables de la chaîne logistique imposent une reconfiguration des compétences, surtout si les composantes technologies émergentes et analyse de données deviennent le cœur des flux logistiques. Il est probable que toutes les entreprises vont rechercher les mêmes profils au même moment. D’où la nécessité d’anticiper à la fois en interne (formation) et en externe (surenchère salariale).

3. Minimiser les risques de mauvaise perception des vulné-rabilités et de leurs conséquences. L’un des biais que l’on retrouve souvent, en matière de sécurité, correspond au fait que les individus n’ont pas, a priori, une connaissance précise des risques. Ils tendent à surestimer les risques peu probables, ou ceux dont les conséquences sont gérables, et à sous-estimer les risques majeurs.

Consacrer le temps nécessaire à élaborer une analyse de risques, avec des visions croisées et contradictoires des parties prenantes, des scénarios de risques, une étude de benchmarking qualitative, permet de minimiser ce biais.

4. Intégrer la difficulté à trouver les bonnes informations. Sur le papier, et dans les présentations que les fournisseurs font de leurs solutions, la gestion des données paraît toujours relativement simple. En réalité, une gestion efficace des données, qu’il s’agisse de celles relatives à la logistique ou à tout autre domaine, se heurte à cinq obstacles : un manque d’outils, des données stockées dans des silos qu’il est difficile d’identifier, des propriétaires/services qui rechignent à les partager, le mélange de données structurées et non structurées (mal structurées serait plus précis) et un manque de qualité.

5. Anticiper les changements de périmètres. La globalisation des opérations logistiques, associée à la nécessité d’être agile, se traduit par de fréquents changements de périmètres, à la fois pour les implantations géographiques (des entreprises, des logisticiens, des clients), les types de flux et les stratégies business. L’anticipation, si elle est possible, s’impose, ce qui implique une collaboration entre les DSI, les responsables logistiques et les métiers.

| Performance et sécurité d’une chaîne logistique : les points clés | ||

| Actions | Pourquoi ? | Technologies/méthodologies recommandées |

| Augmenter les taux de service et la satisfaction client | Améliorer l’expérience client | CRM, Business Intelligence |

| Rendre la chaîne logistique plus flexible et plus agile | S’adapter aux changements de périmètres | Solution de SCEM (Supply Chain Event Management) |

| Renforcer la disponibilité du système d’information | Éviter les interruptions | Engagements de services, solution de back-up |

| Anticiper les risques de défaillances des fournisseurs | Minimiser les pertes financières, sécuriser le sourcing | Bases de données spécialisées, audit des fournisseurs |

| Anticiper les pics de volume | Optimiser les ressources | Solution d’APS (Advanced Planning and Scheduling) |

| Collecter les bonnes informations | Partager les données avec les parties prenantes | Big Data, cloud, analyse prédictive |

| Cartographier les risques | Optimiser la politique de sécurité | Solution dédiée à la cartographie des risques, d’ERM (Enterprise Risk Management) ou de GRC (Gouvernance, Risques et Conformité) |

| Élaborer un plan de continuité d’activités | Accélérer le retour à des conditions de fonctionnement optimales | Norme ISO 22301, prestations de conseil |

| Source : Best Practices. | ||

Les trois axes de performance d’une chaîne logistique

|

Dix bonnes pratiques pour améliorer la performance d’une chaîne logistique

Source : Deloitte |